Датчики системы управления двигателем. Где находится датчик оборотов двигателя Индуктивные датчики для контроля частоты вращения приводного барабана конвейера

Когда у автолюбителей возникают те или иные проблемы с двигателем, они начинают интересоваться, какой датчик отвечает за обороты двигателя, поскольку первое подозрение зачастую падает на данные устройства.

Однако это не всегда так, ведь обороты могут «плавать» по различным причинам. Лучше всего для начала убедиться в том, что какие-либо другие поломки отсутствуют, а измерители проверять после. Так или иначе, если вы хотите обнаружить нужный датчик, вам необходимо знать, как он выглядит, и где его искать.

Основные понятия

Чтобы синхронизировать работу систем зажигания, а также впрыска, предусматривается датчик оборотов, или, как его называют, измеритель частоты вращения. Именно он передаёт в электроблок, управляющий мотором, необходимые данные о том, какие вращения поддерживает коленчатый вал в данный момент.

Этот измеритель силового агрегата – важнейший элемент автомобиля, без которого не обходится взаимодействие многих систем, ведь он помогает обеспечивать корректное функционирование всей машины в целом.

Электронный управляющий блок авто обрабатывает особые сигналы, которые посылает этот измеритель, чтобы выяснить:

- количество впрыскиваемого топлива в данный момент;

- момент впрыска;

- время, требуемое для активации клапана адсорбера;

- момент зажигания (у бензиновых моторов);

- угол поворачивания распределительного вала во время работы системы по изменению фаз механизма газораспределения.

Чтобы определить работоспособность измерителя, необходимо узнать его местонахождение.

Место расположения

Датчик частоты вращения, или индукционный измеритель, обычно располагается над маркерным диском автомобиля.

Диск, в свою очередь, может находиться:

- на маховике;

- на коленвале внутри блока цилиндров – такое бывает у марок Ford, Opel и т.д.;

- спереди моторного отсека на коленвале, вместе со шкивом привода допагрегатов (Jaguar, BMW, ВАЗ и т.д.).

Лучше всего, когда маркерные зубцы маховика предназначаются лишь для измерения оборотов мотора. Чуть хуже, если маркерными являются стартерные зубцы: эта особенность присутствует у автомашин марок Audi и Volvo.

Небольшая кривизна зубца маховика или маленький скол, присутствующий на нём, часто могут стать причиной в нарушении работы системы зажигания, из-за чего силовой агрегат не может функционировать на повышенных частотах вращения. В этом случае зачастую происходит хаотичное искрообразование, так как блок управления неправильно определяет количество зубцов.

Важные особенности

Следует обратить внимание, что на некоторых автомобилях датчик частоты вращения заменяет измеритель Холла: данное приспособление может передавать в главный блок управления не только сигнал о фазах механизма газораспределения, но и обороты двигателя. Если у вас именно такая ситуация, то найти прибор можно вблизи распределительного вала.

В случае, когда измеритель частоты вращения коленчатого вала выйдет из строя, вы не сможете завести свой автомобиль: после доскональной проверки системы зажигания и подачи топлива, в ходе которой не будет обнаружено существенных отклонений, рекомендуется обязательно проверить работоспособность датчика оборотов.

Заключение

«Плавающие» вращения двигателя не так редки: это состояние может возникнуть вследствие нескольких причин, поэтому необходимо тщательно проверить все варианты.

В качестве датчиков частоты вращения в системах автоматики применяют тахогенераторы - маломощные электрические машины постоянного и переменного тока. Для преобразования частоты вращения электродвигателей в напряжение применяют тахометрические мосты.

Тахогенераторы постоянного тока

Тахогенераторы постоянного тока в зависимости от способа возбуждения выполняют двух типов: магнитоэлектрические (возбуждаемые от постоянных магнитов) и электромагнитные (возбуждаемые от специальной обмотки) (рис. 1 а, б).

Напряжение на выходе тахогенератора при постоянном потоке возбуждения U вых = Е - IR я = Сеω - IR я

где Се = (U я - I яR я)/ω - постоянная машины, определяется из паспортных данных.

На холостом ходу (I

=0) напряжение U

вых = Е = Сеω

. Следовательно, статическая характеристика тахогенератора U

вых = f

(ω)

при холостом ходе линейна,

так как Се = const (прямая I, рис. 1, в).

Рис. 1. Датчики частоты вращения (тахометрические генераторы постоянного тока): а) с возбуждением от постоянных магнитов, б) с электромагнитным возбуждением, в) статическая характеристика

При нагрузке статическая характеристика становится нелинейной (кривая 2). изменяется ее наклон, что является следствием реакции якоря и падения напряжения в обмотке якоря тахогенератора. В реальных тахогенераторах возникает падение напряжения на щетках, что приводит к появлению юны нечувствительности (кривая 3).

Для уменьшения искажения статических характеристик тахогенераторов используют при небольших нагрузках (I н = 0,01 - 0,02 А). Ток в цепи якоря I я = Е/(R я + R н), а выходное напряжение U вых = Е - IR я = Сеω - IR я.

Тахогенераторы постоянного тока широко применяются в автоматических системах регулирования электроприводов в качестве датчиков частоты вращения. Их достоинства - малая инерционности высокая точность, малые габариты и масса, а для магнитоэлектрических тахогенераторов еще и отсутствие источника питания. Недостаток - наличие коллектора со щетками.

Тахогенераторы переменного тока

Синхронные тахогенераторы - однофазная синхронная машина с ротором в виде постоянного магнита (рис. 2, а), У синхронных тахогенераторов с изменением угловой скорости вместе с амплитудой изменяется и частота выходного напряжения. Статические характеристики нелинейны. В динамической отношении синхронные тахогенераторы являются безинерционными элементами.

Асинхронный тахогенератор - это двухфазная асинхронная машина с полый немагнитным ротором (рис. 2, б). На статоре асинхронного тахогенератора размещаются две сдвинутые на 90 обмотки (возбуждения ОВ и генератора ОГ). Обмотка ОВ подключается к источнику переменного тока.

Рис. 2. Тахомерические генераторы переменного тока: а - синхронный, б - асинхронный

В обмотке OГ, являющейся выходной, при вращении ротора наводятся э.д.с. трансформации и вращения. Под действием э.д.с. вращения на выходе тахогенератора возникает напряжение U вых.

Статическая характеристика асинхронного тахогенератора также нелинейна. При изменении вращения ротора фаза выходного напряжения изменяется на 180°.

Асинхронные тахогенераторы используют как датчики угловой скорости, частоты вращения и ускорений. В последнем случае обмотка возбуждения асинхронного тахогенератора подключается к источнику постоянного тока.

Достоинства асинхронных тахогенераторов - надежность, малая инерционность. Недостатки - наличие на выходе остаточной э.д.с. при неподвижном роторе, относительно большие габариты.

Тахометрические мосты

Тахометрические мосты постоянного и переменного тока применяют в системах автоматики для создания обратной связи но частоте вращения электрических двигателей. Это позволяет упростить систему, так как отпадает необходимость в дополнительной электрической машине - тахогенераторе. При этом уменьшаются статические и динамические нагрузки на исполнительный двигатель.

Тахометрический мост постоянного тока представляет собой специальную мостовую схему (рис. 3, а), в одно из плеч которой включен якорь двигателя R я, а в другие - резисторы R1 , R2 , R п. К диагонали аb моста подводится напряжение сети U, питающее якорь двигателя, а с диагонали cd снимается напряжение U выхпропорциональное угловой скорости ω.

Министерство образования Республики Беларусь

Учреждение образования

Белорусский государственный университет информатики и радиоэлектроники

Кафедра микро- и наноэлектроники

Отчет по лабораторной работе №2

«Датчики скорости вращения»

По дисциплине «Микроэлектронные датчики и сенсорные устройства»

Проверил: Выполнил:

доц. Родионов Ю. А.

Цель работы:

1.Изучение теоретических материалов по теме “Датчики скорости вращения”:

1.1) основные определения датчиков скорости вращения;

1.2) классификация датчиков скорости вращения;

1.3) основные конструктивно-технологические решения исполнения датчиков.

2. Изучение теоретических материалов по теме “Микроэлектронный магниторезистивный датчик скорости вращения”:

2.1) магниторезистивный эффект в датчиках;

2.2) материалы и вопросы технологии;

2.3) интегральная схема формирования сигнала датчика;

2.4) размещение датчика при измерении скорости вращения.

3. Изучение графических материалов по теме “Датчики скорости вращения”:

3.1) температурные зависимости;

3.2) расположение датчика;

3.3) другие зависимости.

1. Датчики скорости вращения

1.1. Основные определения датчиков скорости вращения

Датчики скорости вращения представляют собой, так называемые, частотные датчики. Их принцип действия состоит в преобразовании скорости вращения (углового перемещения) в частоту изменений потока энергии (электрического тока или напряжения). Скорость вращения в технике представляет собой число оборотов в единицу времени и носит название частоты вращения (измеряется в Гц).

Выходной сигнал датчика скорости вращения может быть представлен в виде синусоидального изменения величины (напряжения) или в виде последовательности коротких импульсов. Для использования в цифровых системах контроля последний вид сигнала более предподчителен.

Методы измерения угловых скоростей вращения:

1. абсолютный метод; основан на определении числа оборотов вала и измерении соответствующего промежутка времени;

2. метод сравнения числа оборотов; основан на сравнении при помощи измерительных средств числа оборотов испытываемого вала с известной частотой какого-либо независимого периодического процесса.

Прибор для измерения угловых скоростей в технике называется тахометром . Обычно при помощи тахометров измеряют среднюю скорость вращения, постоянную в заданном промежутке времени.

Тахометры представляют собой современные модули автоматики и могут применяться в системах управления автоматическими линиями, станками и т.д.

Принцип работы тахометров. С помощью кнопок на лицевой панели задается установка количества импульсов датчика на оборот вала, которая высвечивается на индикаторе, и запоминается в энергонезависимой памяти. Ввод установки аналогичен вводу у счетчиков. На вход тахометра поступают импульсы с датчика (индуктивного/оптического или другого выключателя), контролирующего одну или несколько меток на валу. По частоте следования импульсов производится вычисление частоты вращения вала (обороты в минуту) и выдача значения на индикатор.

1.2. Классификация датчиков скорости вращения

По способу воспроизведения показаний : приборы с непосредственным отсчетом и самопишущие.

По принципу конструктивного выполнения : механические и электрические.

Механические тахометры : центробежные, часовые, дифференциальные, вибрационные, фрикционные, гидравлические, пневматические, суммирующие и др.

Современные электрические методы измерения скоростей вращения можно разделить на две основные группы:

1. приборы, измеряющие напряжение датчика, пропорциональное измеряемым скоростям, U=f(n);

2. приборы измеряющие частоту переменного тока датчика, пропорциональную измеряемой угловой скорости вращения, F=f(n).

1.3. Конструктивно-технологические решения исполнения датчиков

1. Индукционные датчики скорости вращения преобразуют измеряемую неэлектрическую величину в ЭДС индукции.

Принцип действия основан на использовании закона электромагнитной индукции.

Согласно закону Фарадея, индуцированное напряжение или электродвижущая сила (э.д.с.) в контуре численно равна и противоположна по знаку скорости изменения магнитного потока, сквозь поверхность ограниченную этим контуром, т.е.

Следовательно, магнитный поток, пересекающий контур, описывается функцией вида:

φ (x) = φ 0 F(x),

где x – переменная углового положения.

Отсюда видно, что относительное перемещение между источником потока и контуром наводит в последнем э.д.с., амплитуда которой пропорциональна скорости перемещения, вследствие чего на выходе датчика формируется сигнал:

e = - φ0(F(x)/dx)·(dx/dt)

В качестве датчиков скорости вращения обычно применяют тахогенераторы, выполненные в виде небольших генераторов постоянного или переменного тока с независимым возбуждением от постоянного магнита.

Устройство тахогенератора постоянного тока . Статор (индуктор), представляющий собой ферромагнитный каркас, несущий 2 (2p в общем случае) полюса, направляющих поле магнитной индукции, образуемое током через катушки или постоянными магнитами. Ротор, представляющий собой многослойный цилиндр из листового железа, вращающийся между полюсами статора, его ось совпадает с осью статора. По его периферии параллельно оси в углублениях располагается n = 2k медных проводников, называемых активными. Активные проводники соединены с пассивными, расположенными вдоль диаметра ротора. Коллектор – это цилиндр с осью, что и у ротора, но имеющей меньший диаметр, несущий изолированные между собой пластинки, каждая из которых связана с активным проводником. Щётки, которые закрепляются на двух диаметрально противоположных клеммах коллектора, располагаются перпендикулярно направлению индукции, служат для снятия максимальной величины э.д.с.

Принцип действия тахогенератора постоянного тока заключается в следующем: 2k проводников соединяются так, чтобы образовать два одинаковых комплекта по k последовательно соединённых проводников. В каждом из них возникает э.д.с., пропорциональная угловой скорости ω. Эта э.д.с. поступает во внешнюю цепь через две щётки, расположенных на коллекторе. Если ротор связан со внешним контуром, то э.д.с. вызывает в нём ток I, проходящий через активные проводники по разные стороны от нейтральной линии. Если проводники составлены попарно и симметрично относительно нейтральной линии, они создают поперечную индукцию, перпендикулярную линии полюсов и пропорциональную I (реакция ротора). Реакция ротора вызывает искривление силовых линий поля и приводит к смещению нейтральной линии в направлении движения. Величина э.д.с. ускоренно убывает с ростом тока I.

Достоинства: знак выходного сигнала изменяется одновременно с изменением направления вращения.

Недостатки: вследствие реакции ротора, выходное напряжение не является линейной функцией скорости вращения.

Тахогенератор переменного тока отличается тем, что в нём отсутствует коллектор и щётки.

Устройство тахометрического асинхронного генератора. Ротор состоит из тонкого немагнитного цилиндра, вращающегося со скоростью ω. Статор состоит из магнитного листового железа и несёт две обмотки: а) возбуждающую обмотку, к которой прикладывается напряжение, б) измерительную обмотку, в которой наводится э.д.с.

Принцип действия. Э.д.с., наводимая в измерительной обмотке, формирует периодический сигнал, амплитуда которого пропорциональна скорости вращения ω.

Достоинства: увеличение срока службы, отсутствие флуктуаций выходного напряжения, малый момент инерции.

Недостатки: более сложная схема включения.

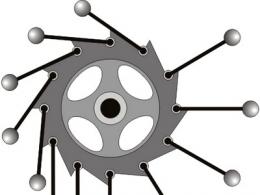

2. Фотоэлектрические датчики скорости вращения регистрируют изменение светового потока, связанное с изменением положения в пространстве каких-либо движущихся частей механизмов и машин.

В качестве датчика скорости вращения применяется фотоэлектрический датчик с прерывателем.

Устройство фотоэлектрического датчика с прерывателем: фотосопротивление, диск с калиброванными отверстиями, который насаживается на вал измеряемого объекта. Фотосопротивление подключается последовательно с сопротивлением к источнику постоянного напряжения.

Принцип действия: Освещенность рабочей поверхности фотосопротивления прерывается диском с отверстиями. Если фотосопротивление не освещено, по нему течет темновой ток I T . В случае освещенности фотосопротивления, по нему течет световой ток I C .

Так как проводимость фотосопротивления при облучении его световым потоком F растет, то его световое сопротивление R C становится меньше темнового сопротивления R Т.

При вращении диска освещенность фотосопротивления модулируется, и в его цепи течет пульсирующий ток. Таким образом, ток, проходящий через фотосопротивление, является функцией светового потока F. Частота пульсаций тока определяется числом отверстий в диске и его скоростью вращения:

где n- скорость вращения диска, об/мин;

S- число отверстий в диске.

Достоинства: универсальность, простота конструкции, широкий рабочий диапазон измеряемой синхронной частоты, малая нагрузка на вал испытываемого объекта, возможность простого промежуточного преобразования частоты обычных серийных датчиков.

3. Емкостные датчики скорости вращения используются для преобразования механических перемещений в изменение емкости.

Устройство: конденсатор переменной емкости C с воздушным диэлектриком, маломощный трансформатор, со вторичной обмотки которого снимается сигнал, напряжение которого пропорционально скорости вращения. Емкостные датчики питаются переменным напряжением (обычно повышенной частоты - до десятков мегагерц). В качестве измерительных схем обычно применяют мостовые схемы и схемы с использованием резонансных контуров. В последнем случае, как правило, используют зависимость частоты колебаний генератора от емкости резонансного контура, т.е. датчик имеет частотный выход.

Принцип действия датчиков этого типа основан на изменении зарядного тока конденсатора пропорционально скорости изменения его емкости.

Вращение вала может быть функционально связано с изменением диэлектрической проницаемости , площади обкладок или расстояния между обкладками .

Для двухобкладочного плоского конденсатора электрическая емкость определяется выражением:

где ε 0 - диэлектрическая постоянная; ε - относительная диэлектрическая проницаемость среды между обкладками; S - активная площадь обкладок; h - расстояние между обкладками конденсатора.

Для преобразования механических перемещений в изменение емкости используются зависимости C (S ) и C (h ).

Если емкость конденсатора изменяется пропорционально изменению площади его обкладок S с частотой , то

где m = /.

Емкостное сопротивление конденсатора X C линейно зависит от расстояния между пластинами конденсатора:

X C = 1/C = /C

Достоинства : простота, высокая чувствительность и малая инерционность.

Недостатки: влияние внешних электрических полей, относительная сложность измерительных устройств.

4. Ультразвуковые датчики скорости вращения применяются для измерения скорости вращения деталей, установленных в труднодоступных местах или для измерения в агрессивных средах.

Устройство. Датчик состоит из генератора ультразвуковых колебаний, излучающей головки, вертушки, вращающейся в трубопроводе, принимающей головки и демодулятора.

Принцип действия основан на различном поглощении или отражении ультразвуковых колебаний разнородными средами. При вращении металлической вертушки за счет различной проводящей способности жидкости и металла несущая частота ультразвуковых колебаний модулируется частотой вращения вертушки. С приемной головки сигнал поступает на измерительную аппаратуру. После демодуляции сигнала получается напряжения с частотой, пропорциональной скорости вращения вертушки.

Достоинства: высокая точность измерения.

Недостатки: шум, вибрация, производимые при движении излучателя, а также низкое разрешение.

5. Магниторезистивные датчики скорости вращения преобразуют измеряемую неэлектрическую величину в изменение сопротивления ферромагнитных материалов.

Устройство. Датчик состоит из измерительной катушки, которая снабжается магнитным сердечником. Катушка помещена перед диском или перед вращающимся ферромагнитным телом.

Принцип действия основан на магниторезистивном эффекте. Этот эффект заключается в том, что некоторые ферромагнитные материалы изменяют свое электрическое сопротивление при воздействии магнитного поля. Степень этого изменения зависит от величины напряженности магнитного поля и угла между вектором напряженности и направлением тока. На магнитный сердечник катушки воздействует поток индукции постоянного магнита. Последовательность скачков магнитных свойств диска или вращающегося тела вызывает периодическое изменение магнитного сопротивления в магнитной цепи катушки, которое наводит в ней э.д.с. с частотой, пропорциональной скорости вращения.

Магнит, установленный на оси вращения, при каждом обороте проходит один раз мимо магниторезистивного датчика, вызывая изменение его сопротивления (см. рис.1).

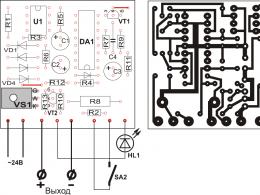

Рис.1. Схема реализации магниторезистивного датчика вращения.

Изменение сопротивления с помощью схемы, показанной на рис. 2, преобразуется в изменение напряжения U а. Зависимость выходного напряжения сигнала от времени показана на рис. 3.

Рис.2. Схема изменения сопротивления.

Рис.3. Зависимость выходного напряжения сигнала от времени.

Достоинства: простота устройства, надёжность, дешевизна.

Благодаря своим достоинствам микроэлектронные магниторезистивные датчики скорости вращения нашли широкое применение в автомобильной и бытовой технике.

Недавно возникла острая необходимость определить приблизительную частоту вращения электродвигателя от старой стиральной машины. Собирать из-за одного измерения стробоскоп было неразумно. Немного подумав, в голову пришла довольно простая идея с использованием датчика Холла.

Суть идеи измерения частоты вращения электродвигателя

На шкив двигателя крепим постоянный магнит, напротив магнита помещаем датчик Холла, выход датчика Холла подключаем к линейному входу звуковой карты компьютера. Возникающий сигнал в датчике при попадании его в магнитное поле постоянного магнита записываем программой звуковой редактор (я использовал программу Nero Wave Editor из комплекта Nero6).

Затем из записанного фрагмента выбираем промежуток в одну секунду и подсчитываем количество импульсов, после чего умножаем на 60 и получаем количество оборотов двигателя в минуту.

В качестве был использован аналоговый SS495A. Магнит был прикреплен несколькими оборотами изоленты. Желательно чтобы расстояние между датчиком и магнитом было минимальным.

ДАТЧИКИ СИСТЕМЫ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

Датчик температуры охлаждающей жидкости представляет собой термистор (резистор, сопротивление которого изменяется в зависимости от температуры). Датчик ввернут в отводящий штуцер термостата и соединен с входом контроллера. При низкой температуре сопротивление датчика высокое, а при высокой температуре - низкое (табл. 10.8).

ЭБУ рассчитывает температуру охлаждающей жидкости по падению напряжения на датчике. На холодном двигателе падение напряжения высокое, а на прогретом - низкое. Температура охлаждающей жидкости влияет на большинство характеристик, которыми управляет ЭБУ.

Для замены датчика вам потребуется ключ «на 19».

2. Частично слейте охлаждающую жидкость из радиатора.

3. Сожмите фиксатор колодки жгута проводов...

4. ...и отсоедините колодку от датчика температуры охлаждающей жидкости.

5. Ослабьте ключом затяжку датчика...

6. ...и выверните его из штуцера термостата.

7. Остудите датчик до температуры окружающего воздуха. Подсоедините тестер в режиме омметра к выводам датчика и измерьте его сопротивление. Измерьте термометром текущую температуру воздуха и сравните полученные значения с табл. 10.8. При отклонении сопротивления от нормы замените датчик.

8. Для измерения сопротивления на выводах датчика при различных температурных режимах опустите датчик в горячую воду и проверьте изменение его сопротивления по мере остывания воды, контролируя температуру воды термометром. Номинальные значения сопротивления при различной температуре указаны в табл. 10.8.

9. Установите датчик в порядке, обратном снятию.

10. Залейте охлаждающую жидкость.

Датчик детонации , прикрепленный к верхней части блока цилиндров, улавливает аномальные вибрации (детонационные удары) в двигателе.

Чувствительным элементом датчика является пьезокристаллическая пластинка. При возникновении детонации на выходе датчика генерируются импульсы напряжения, которые увеличиваются с возрастанием интенсивности детонационных ударов. ЭБУ по сигналу датчика регулирует опережение зажигания для устранения детонационных вспышек топлива.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Нажмите на пружинный фиксатор и отсоедините колодку жгута проводов от колодки жгута датчика детонации.

3. Выверните болт крепления датчика детонации к блоку цилиндров двигателя...

4. ...и снимите датчик (впускной трубопровод для наглядности снят).

ПРИМЕЧАНИЕ

Обратите внимание на маркировку датчика, чтобы при замене на новый приобрести аналогичный датчик детонации.

5. Установите датчик в обратном порядке, ввернув болт его крепления моментом 19,5-20,5 Н·м.

Комбинированный датчик температуры и абсолютного давления воздуха во впускном трубопроводе. Датчик абсолютного давления выполнен в виде четырех резисторов переменного сопротивления, соединенных мостом и наклеенных на диафрагму, которая сжимается или растягивается в зависимости от абсолютного давления впускного воздуха внутри впускного трубопровода. Он фиксирует изменение давления во впускном трубопроводе в зависимости от изменения нагрузки и частоты вращения коленчатого вала двигателя и преобразует его в напряжение выходного сигнала. ЭБУ подает на датчик напряжение питания 5 В и обрабатывает его сигналы, передаваемые по цепи передачи сигнала. В зависимости от сигнала датчика ЭБУ изменяет продолжительность подачи топлива и угол опережения зажигания.

Датчик температуры впускного воздуха представляет собой термистор с отрицательным температурным коэффициентом: электрическое сопротивление датчика уменьшается с повышением температуры. По информации о температуре воздуха от датчика контроллер регулирует количество впрыскиваемого топлива.

Для замены датчика вам потребуется отвертка с крестообразным лезвием.

1. Отожмите пластмассовый фиксатор колодки жгута проводов...

2. ...и отсоедините колодку от датчика.

3. Выверните два винта крепления датчика температуры и абсолютного давления впускного воздуха к впускному трубопроводу...

4. ...и снимите датчик.

ПРИМЕЧАНИЕ

Обратите внимание на маркировку датчика, чтобы при замене неисправного датчика приобрести аналогичный датчик температуры и абсолютного давления впускного воздуха.

5. Установите датчик температуры и абсолютного давления впускного воздуха в порядке, обратном снятию.

Датчик скорости автомобиля установлен на коробке передач. Принцип действия датчика основан на эффекте Холла. Датчик выдает на ЭБУ прямоугольные импульсы напряжения с частотой, пропорциональной скорости вращения ведущих колес.

Для замены датчика вам потребуется ключ «на 10».

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Сожмите пружинный фиксатор колодки жгута проводов и отсоедините колодку от датчика скорости.

3. Выверните болт крепления и снимите датчик скорости.

4. Установите датчик скорости в порядке, обратном снятию.

Датчик положения дроссельной заслонки (ДПДЗ) установлен сбоку на дроссельном узле и связан с осью дроссельной заслонки.

Он представляет собой потенциометр, на один конец которого подается «плюс» напряжения питания (5 В), а другой его конец соединен с «массой». С третьего вывода потенциометра (от ползунка) идет выходной сигнал к ЭБУ. Когда дроссельная заслонка поворачивается (от воздействия на педаль управления), напряжение на выходе датчика изменяется.

При закрытой дроссельной заслонке оно ниже 0,95 В. Когда заслонка открывается, напряжение на выходе датчика растет и при полностью открытой заслонке должно быть более 4 В. Отслеживая выходное напряжение датчика,

ЭБУ корректирует подачу топлива в зависимости от угла открытия дроссельной заслонки (т.е. по желанию водителя). ДПДЗ не требует регулировки, так как электронный блок воспринимает холостой ход (т.е. полное закрытие дроссельной заслонки) как нулевую отметку.

При отказе датчика дроссельной заслонки ЭБУ заносит в память код неисправности датчика, включает контрольную лампу системы управления двигателем и рассчитывает предполагаемое значение угла открытия дроссельной заслонки по частоте вращения коленчатого вала и по сигналам комбинированного датчика температуры и абсолютного давления воздуха во впускном трубопроводе.

Для замены ДПДЗ вам потребуется отвертка с крестообразным лезвием.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Нажмите на фиксатор колодки жгута проводов...

3. ...и отсоедините колодку от датчика.

4. Выверните два винта крепления...

5. ...и снимите датчик положения дроссельной заслонки с дроссельного узла.

6. Установите датчик в порядке, обратном снятию.

Регулятор холостого хода (РХХ) регулирует частоту вращения коленчатого вала в режиме холостого хода, управляя количеством подаваемого воздуха в обход закрытой дроссельной заслонки. Он состоит из двухполюсного шагового электродвигателя и соединенного с ним конусного клапана. Клапан выдвигается или убирается по сигналам ЭБУ. Полностью выдвинутая игла регулятора (что соответствует 0 шагов) перекрывает поток воздуха. Когда игла вдвигается, обеспечивается расход воздуха, пропорциональный количеству шагов отхода иглы от седла.

Замена РХХ описана в разд. 5 «Двигатель» (см. «Проверка и замена регулятора холостого хода» ).

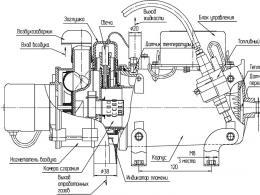

Датчик положения коленчатого вала индуктивного типа предназначен для синхронизации работы электронного блока управления с ВМТ поршней 1-го и 4-го цилиндров и угловым положением коленчатого вала.

Датчик установлен на картере сцепления напротив задающего зубчатого венца маховика. На маховике вырезаны зубья с равноудаленными впадинами. Два зуба срезаны для создания импульса синхронизации («опорного» импульса), который необходим для согласования работы блока управления с ВМТ поршней в 1-м и 4-м цилиндрах.

При вращении коленчатого вала зубья изменяют магнитное поле датчика, наводя импульсы напряжения переменного тока. Блок управления по сигналам датчика определяет частоту вращения коленчатого вала и выдает импульсы на форсунки.

При отказе датчика пуск двигателя невозможен.

Для замены датчика вам потребуется ключ «на 10».

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Нажмите на пружинный фиксатор...

3. ...и отсоедините колодку жгута проводов системы управления двигателем от колодки жгута проводов датчика.

4. Выверните болт крепления датчика...

5. ...выньте колодку жгута проводов датчика из кронштейна...

6. ...и извлеките датчик положения коленчатого вала из отверстия в картере сцепления.

7. Установите датчик в порядке, обратном снятию.

Датчик концентрации кислорода установлен в приемной трубе системы выпуска отработавших газов. Содержащийся в отработавших газах кислород реагирует с датчиком концентрации кислорода, создавая разность потенциалов на выходе датчика. Она изменяется приблизительно от 0,1 В (высокое содержание кислорода - бедная смесь) до 0,9 В (мало кислорода - богатая смесь).

Для нормальной работы температура датчика должна составлять не ниже 300°С. Поэтому для быстрого прогрева после пуска двигателя в датчик встроен нагревательный элемент.

Отслеживая выходное напряжение датчика концентрации кислорода, контроллер определяет, какую команду по корректировке состава рабочей смеси подавать на форсунки.

Если смесь бедная (низкая разность потенциалов на выходе датчика), то контроллер дает команду на обогащение смеси; если смесь богатая (высокая разность потенциалов) - на обеднение смеси.

Для замены управляющего датчика концентрации кислорода вам потребуются: ключ «на 22», отвертка с плоским лезвием.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Выдвиньте красный фиксатор...

3....и разъедините колодки жгутов проводов системы управления двигателем и датчика концентрации кислорода.

4. Выверните датчик из приемной трубы и снимите его с автомобиля.

ПРИМЕЧАНИЕ

Обратите внимание на маркировку датчика, чтобы при замене на новый приобрести аналогичный датчик концентрации кислорода.

5. Установите датчик в порядке, обратном снятию, смазав предварительно резьбовую часть датчика графитной смазкой.

Датчик фаз установлен в задней части головки блока цилиндров. Принцип его действия основан на эффекте Холла. Датчик определяет ВМТ такта сжатия поршня 1-го цилиндра. Сигнал датчика используется контроллером для организации фазированного впрыска топлива в соответствии с порядком работы цилиндров.

При возникновении неисправности цепи контроллер заносит в свою память ее код и включает контрольную лампу.

Для замены датчика фаз вам потребуется ключ «на 8».

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Нажмите на пружинный фиксатор колодки жгута проводов...

3. ...и отсоедините колодку от разъема датчика.

4. Выверните два болта крепления крышки датчика к его корпусу...

5. ...и снимите крышку с установленными в ней чувствительным элементом и разъемом.

ПРИМЕЧАНИЕ

Чувствительный элемент датчика фазы приклепан к крышке заклепками, поэтому рекомендуем заменять его в сборе с крышкой.

6. Установите датчик фаз в порядке, обратном снятию.